|

| 最新ニュース |

|

【 2016/01/26 】 【 2016/01/25 】 【 2016/01/22 】 【 2016/01/21 】 【 2016/01/20 】 |

|

【インタビュー】ソニーα900の2,460万画素フルサイズCMOSセンサー |

|||||||||||||||||||||

|

|

|||||||||||||||||||||

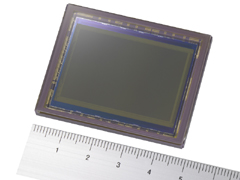

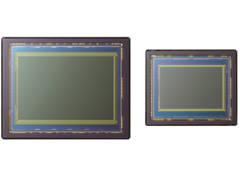

昨年秋の「α700」でAPS-Cサイズ相当のCMOSセンサーを投入してから約1年、大きく進化したソニー製CMOSセンサーについて、半導体事業本部イメージセンサ事業部第1設計部CIS設計2課の宇井博貴統括課長と、半導体事業本部セミコンダクタテクノロジー開発部門イメージャプロセス2部開発1課の蛯子芳樹氏に、開発のポイントなどをうかがった。 ■ 過去のαレンズ群で「すべて問題なし」 ――ソニーのセンサーとして初の35mmフルサイズCMOSセンサーですが、フルサイズ化にあたって苦労された点を教えていただけますか。「センサーのデジタル出力など基本性能については事前にシミュレーションをやって机上検討で出すことができます。ただし製造したセンサーで実際に絵を撮るとチップ内で色や感度にムラが出てしまうことがあります。周辺部の画素と真ん中の画素とで完璧に同一にできるものではないのですが、そのあたりは、事前にこういう特性になるからここはこうすべきだとか、基準とするモデルというのは、まだなにもない手探りの状態なのです。色作り、絵作りに関しては実際に作ってみなければ分からないことが多々ありまして、製造プロセスとの兼ね合いで、作りながら完成度を高めていきました。そこが最後の最後まで悩んだところですね」 「実際に製造するにあたっては、工程精度の管理に苦労しました。サイズが大きくなればなるほど、加工精度がシビアになってきます。ほんの少しの製造のばらつきがデバイス特性に大きく影響してきますので、加工精度をキッチリ確保するために、製造技術の管理にかなり苦労しました」 「もちろんデバイス特性をよくするためには工程精度のばらつきをゼロにすることが求められるのですが、現実問題、製造するときにはわずかなばらつきはどうしても生じるです。そういった点については、設計でよりばらつきに強い柔軟な構造を求めていく、その点にもかなり注力しました」 ――APS-Cの倍以上のサイズということで、周辺画質の確保が大変だったのではないでしょうか? 「実際ものすごく大変でした。APS-Cにくらべると受光面積が倍以上に広くなるので、周辺部までキレイに解像するように、また、感度の落ち込みをなくすように作るのに苦労しました。具体的に何をしたかというと、APS-Cのセンサーと比較して、じつは画素部をかなり改良しています」 「センサー周辺部の画素では、光を電気に変えるフォトダイオードから光を集めるオンチップレンズまでの高さが高いほど、斜めから入ってきた光の成分は配線の干渉を受けてしまって、きちんとフォトダイオードに届かなくなります。“集光高さ”といっているのですが、フォトダイオードからオンチップレンズまでの高さをできるだけ低くするような工夫をして、周辺部の感度の落ち込みをできるだけ抑えようとしています」

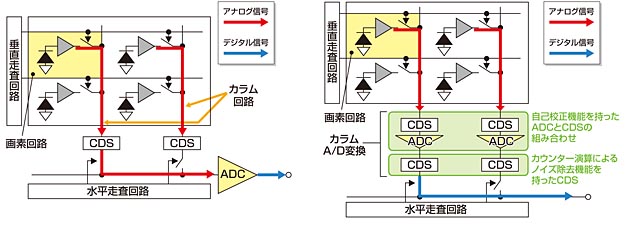

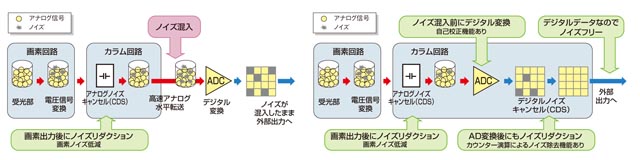

――具体的にはどのような作業なのでしょうか? 「レンズの曲率を最適化するなど、オンチップレンズの形状やカラーフィルタなども最適化する工夫を行っています」 ――センサーの周辺部では、オンチップレンズの形状を変えたり、ずらしたりという工夫もされているんですよね? 「そうですね。いろいろ工夫して最適化しています」 ――ソニーさんが作られる以上は、ソニーのαレンズとのマッチングというのが第一にあるんでしょうか。 「そうですね。基本的にはそうなります。ただ、センサーを開発するときは、センサー性能の最適化という観点から、できるだけ極端な条件を満たすような光学設計をしています。ですので、メーカーが変わったとしても対応できると思っています」 「同じαマウントでも、ものすごいレンズの種類があるのです。そうすると、基本的に、なんでもこい、という勢いで作らないと結局は対応できません。もちろん、α900に搭載する撮像素子を作るにあたっては、過去のαレンズ群すべて問題なし、という確認を取っています」 ■ CCDでの実績と積み重ねが活きた ――ソニーといえばCCDというイメージがあります。ソニーのデジタル一眼レフカメラ用CMOSセンサーの歴史は数年だと思うのですが、CCDの開発の蓄積はCMOSを作るのにかなり役立っているのでしょうか。「CMOSの開発において取り組まなければならない課題はたくさんありました。ただ、画素の最適化に関しては、CCDの実績、積み重ねがずっとあり、それを活かせますので、フルに活用しています」 ――2007年のα700に搭載されたAPS-CサイズのCMOSと比較して、今回のフルサイズセンサーは倍以上の面積ですが、開発の難易度というのは面積比よりも高いのでしょうか。 「まずはこの35mmフルサイズCMOS、半導体の開発者からするとあり得ないサイズなのです。このサイズにまずみんな驚きます。製造を均一にできるかなど、かなり苦労がありますね。半導体はふつう、サイズをだんだん小さくしていくものなのですが、撮像素子の場合、大きさそのものに付加価値があるので、逆になるんですね。液晶テレビと似ていますよね。大きさでお金を払ってもらえるという……」 ――今回のフルサイズCMOSセンサー、開発の困難さをあえて言葉にするとどんな感じですか? 「私は先端MOSをやっていましたが、CMOSイメージセンサーの開発は初めてで、いきなりフルサイズに携わることになったので、最初は分からないところもあり、勉強しながらでした。まわりの強力なサポートもいただき、その力も借りて成し遂げたという感じでしょうか」 ――リーダー的な存在で開発に携わったのですか? 「いえ、実際に私がやってるのはデバイスインテグレーションという役割で、設計された製品を実際に製造するにあたって、具体的にどのような条件で進めていけばいいのかなどを担当しています」 ■ カラムA/Dコンバーターでノイズ対策 ――ノイズ対策にも、かなり苦労されたと思うのですが……「α700のCMOSセンサーで初搭載したカラムA/Dコンバーターを採用するなど、ノイズ対策も万全です」 「一般の回路であれば、周辺回路の設計でノイズを減らすアプローチをとりやすいのですが、イメージセンサーは画素があるのでデバイスが性能を握るという要素が、ほかのMOS回路よりも圧倒的に大きいのです。デバイスそのものがキモになってくるわけです。今回、特に製造ラインを立ち上げながら、製造技術を立ち上げつつ、製造の技術をフィードバックをかけながら完成度を高めていくという作業を行っています」 ――搭載されているカラムA/D変換の特徴は? 「一般的にアナログの電気回路でスピードを上げるとノイズ耐性が弱くなるので、画素から信号が出た直後でノイズリダクションをして、A/D変換してしまうことにより、それ以降のノイズ発生を防ぐことができ、なおかつ、スピードも速くできるのです」 「“Exmor”では、A/D変換のあとにもう一度、アナログで消しきれなかった残存ノイズやA/D本体のノイズを除去して、万全のノイズ対策を行っています。これ以降はデジタル信号なので、データをどんなに高速で送ってもノイズは乗りません」 ――このカラムA/D変換方式はソニーのオリジナルなのですか? 「そうです。前回のα700のAPS-CサイズのCMOSから搭載されています」 ――カラムA/D変換というのは、ひとつひとつのA/Dコンバーターを小さくできたから実現できたのでしょうか? 「そうですね。このタイプのA/Dコンバーターとしては非常に高速で動かせるような工夫も入ってます。ノイズ除去とスピードを両立させられるという意味で、優れた構造であると思っております」 ――6,400個の微細なA/Dコンバーターがズラリと並んでいるわけですよね。個々のA/Dコンバーターのばらつきをどう抑えるかという工夫もあるのでしょうか。 「A/D変換のあと、デジタルでノイズリダクションをしてるのも、そこがポイントのひとつですね。アナログ系の処理が全部終わったあとに、そこで残ったノイズ成分と同時にばらつきも消すようにしてます」

■ モノ作りには横の連携が重要 ――画素数についてですが、今回の2,400万画素というのは必要十分であったということなのでしょうか?「α900に搭載していますので、もちろんカメラ開発側との合意をもって開発しています。ソニーのフルサイズ1号機を開発するにあたり、商品企画としてどうあるべきかということを協議して、今回の2,400万画素に落ち着いたのです」 「くわしい経緯はお話ししにくいのですが、やはり近いところにいて、密に会話できますので、それはお互いやりやすい点です。ただ、われわれとしては、ほかのお客さまもいますので、もちろん、どのお客さまに対しても同様に精一杯対応させていただいてますし、そういう意味ではいっしょといえばいっしょなのですが、やはり社内というのはより近い関係でいますので、その点では会話しやすいと思います」 「同じ社内でデジタル一眼レフを開発しているというのはCMOS開発にとって絶対的なメリットですね。同じ会社のなかにセットと半導体デバイスがいっしょにいるっていうのはお互いにとってメリットだと思います」 ――BIONZとの連係プレイで特別画質をよくするようなExmor側の取り組み、工夫というのはあるのですか? それとも切り離されて、それぞれが別個に動いているものなのでしょうか? 「カメラというシステムを構成するうえで、イメージセンサーは素材を決めるところ、BIONZは絵作りをするところなので、その関係というのは、α900を開発していくうえで、センサーの特性に合わせてBIONZの絵作りも最適化されていくでしょうし、それにあわせてセンサーがこういう特性であってほしいというフィードバックはお互いにしあって開発しました」 ――フルサイズCMOSセンサーを開発するにあたってのなにかエピソードがあれば、お聞かせいただきたいのですが? 「撮像素子の開発に携わってからは、その半分くらいは工場のある熊本に出社していました。今回のフルサイズセンサーの開発でも、最初の頃は熊本に入り浸りでしたね」 ――熊本では製造ラインがちゃんと動くように指導しているんですか。 「製造ラインの調整は基本的に熊本の方がやっています。デバイスインテグレーションの担当としてデバイス設計はこうあるべき、というのを実際にカタチに落としてみて、熊本のデバイスの方といっしょに、実際にこう作ればうまくいくぞということを試行錯誤しながらやっています。最初の頃は、ラインが立ち上がったばかりですし、人も新しかったので、けっこう戸惑う点も多かったのですが、数々の飲み会を経て(笑)、いろいろな人の顔を覚えて。開発に行き詰まると、あのときに、こんな人がいたなぁって顔を思い出しながら……」 「やはりモノを作るときには横の連携が重要です。その分野ごとの専門家が社内の各所に散らばっているので、実際に自分が困って分からないことがあると、横の関係とか、飲み会で作ったつながりで、どんどん人脈を広げていって。ここ困ってるから、こうこうこうしたいんだ、とかいってくれると……。新しいラインということもあり、熊本の製造ラインはかなり意欲的で、一丸になって開発をやってきました」 ■ ゴミを出さない、さらにゴミの影響をなくす工夫をこらす ――歩留まりについては?「歩留まりはかなり頑張って、一生懸命に上げています。ラインの習熟度も影響してきます。実際に作る前にかなり事前検討をやって、歩留まりを上げる工夫はしていますね」 ――なにしろ、チップサイズが大きいですからね。 「実際に生産ラインで作るときは、ウエハをロボットアームで搬送して、装置の中に入れて、処理をして外に出す、その作業をやるにあたって、装置内のパーティクルって呼んでいるのですが、なにかしらのゴミは、必ず落ちてくるモノなんです。それはいくらキレイにしても完全になくすことはできない。ということで、そういったゴミに対して強い耐性をもった回路設計を事前に検討して作っています」 ――ゴミがちょっとくらいついても、製造上大きな問題が起きないわけですね? 「そうですね。ある回路設計、レイアウトがゴミに対してどのくらい強いのか、事前にシミュレーションができるので、ダストに対して強いデバイスを作っています」 「大前提として、まずは極力、ゴミを出さない。除去するようなものを極限まで減らす。なおかつ、できるだけその影響が出ないような工夫をしているのです」 ――今回のフルサイズセンサー、35mm判サイズで写真が撮りたいというユーザーが世界中にたくさんいて、そのニーズがここに結実したということだと思うのですが、そういう、写真という意味で、フルサイズCMOSセンサーを完成させた喜び、満足感というのをお聞かせいただけますか。 「いままでわれわれはAPS-Cまでしか作っていなかったので、35mmフルサイズという大判センサーを作るのは非常に大変なのですが、やはり受光面が大きいので、出力される絵はすごくいいんですよね。35mm判というのは歴史あるフォーマットですし。それはわかっていたのですが、障壁となるところが多々ありまして、そこをα700に搭載されているAPS-CサイズのCMOS開発のノウハウなどをすべて注ぎ込んで完成させたセンサーです」 ――ご自分でも開発の途中で写真を撮られたりするのでしょうか。 「はい、撮りましたね。いちばん最初に、人をふたり撮りました。ものすごく大きいファイルサイズだったのですが、なんの気なしにどんどん拡大していったら、毛穴まで見えてしまう、これは恐ろしいセンサーだと思いました。あのときは35mm判ってすごいんだな、と純粋に思いましたね。 ■ さらなる画素数増加や大判化について ――次への決意をお聞かせいただけますか。「今回も高性能なフルサイズセンサーを完成させたという自負がありますが、今後ももっともっと性能の高いセンサーを作りたいですね。S/N比をもっと高めたい。高感度の画質をもっともっと向上させたいですね」 ――画素数はもっと増えるべきでしょうか? 「どうでしょうね。それは答えるのが難しい質問ですね。われわれとしては市場が決めるものだと思っています。やはり自分の作りたいものを作っているというのも自己満足になってしまうので、世の中のユーザーの皆さまに満足していただけるようなものを作る。画素数がもっと多いのがほしいということであれば作っていきますし、画素数はもういいから、もうちょっと画素に余裕のあるものがほしい、という声があればそういったものにも対応していきます」 ――では今後、2,400万画素よりも画素数の少ないフルサイズセンサーがソニーから登場しないこともない? 「もちろん、そういったご要望があれば、検討させていただきます」 ――35mmサイズ以上のセンサーの可能性は? 「需要があれば検討します。ですが、CMOSセンサーはカメラに搭載されるものですので、フォーマットを外れるようなデバイスを作っても意味がありません。そこは需要があってキチンとビジネスが成り立つのであれば、もちろん検討させていただきます」 ――最後に読者へのメッセージをお願いします。 「ソニー初の35mmフルサイズCMOSセンサーは、カラムA/D変換など、APS-Cセンサーで実現した性能を結実したセンサーになっておりますので、ぜひとも皆様の手に届くことを願ってやみません」 ――α900が市場で高い評価を得ることを祈ります。本日はありがとうございました。 ■ URL ソニー http://www.sony.co.jp/ ソニーα900関連記事リンク集 http://dc.watch.impress.co.jp/cda/dslr/2008/09/18/9194.html ( 小倉雄一 ) 2008/10/28 11:30

|